客户痛点:

1、传统焊接设备,采用丝杆或者齿轮齿条传动系统,存在先天性的回程间隙偏差,长期运行发热后会影响定位精度,造成焊接路径闭合变异,焊接质量下降,增加了电池包的安全性隐患。

2、终端客户对新能源动力电池焊接的效率和精度的要求越来越高,但受限于加工工艺和机械传动结构,目前普遍的加工速度只能做到200mm/s以内。

成功秘诀:

1、采用力士乐MTX数控系统与力士乐IndrDynL直线电机的全闭环组合,克服传统丝杆或齿轮齿条传动的物理局限性,实现更高的精度;

2、在新能源动力电池焊接过程中的加工速度达到300mm/s,超出行业的50%,效率提升明显;

3、圆弧减速比只有3%,应用中凸显R2圆角焊接减速的优势,圆角焊接过渡更自然圆滑。

湘聚优势:

1、具有力士乐MTX数控系统多年应用经验积累的专业团队;

2、具有可复制的实际新能源动力电池焊接的应用经验;

3、能够提供专业售前咨询、售中安装调试和售后保障的服务。

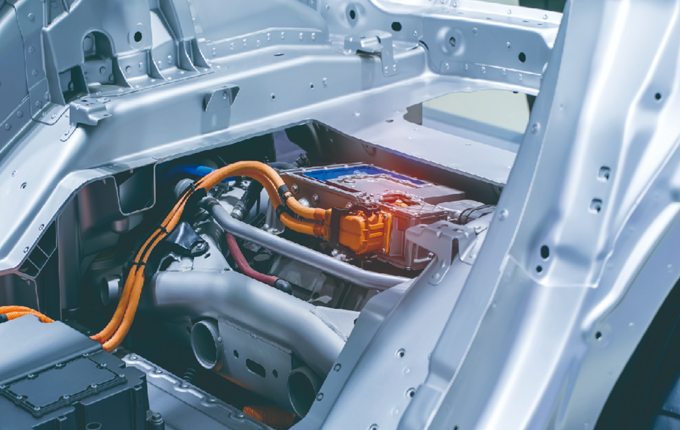

电芯盖板预点焊及封口焊接